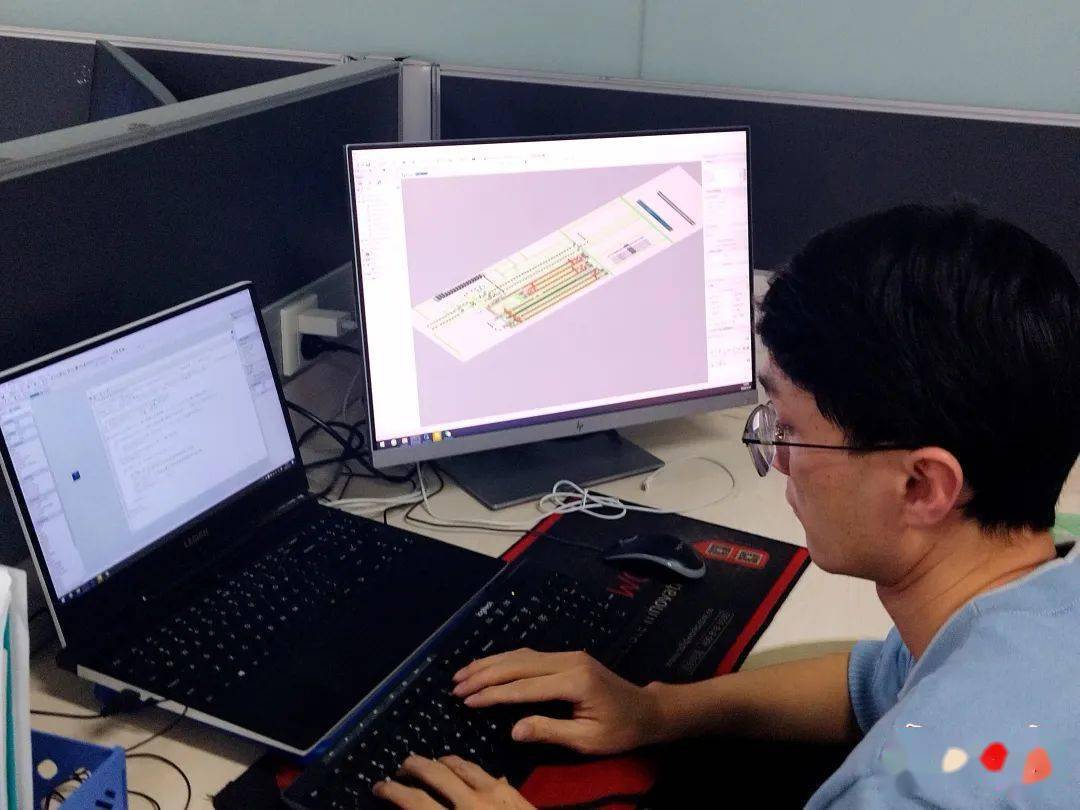

近日,在武汉东研智慧设计研究院有限公司(以下简称“东研智慧”)智能制造院,一排排电脑屏幕上显示着车间产线三维仿真模型,一条条冲压、焊装、涂装、总装生产线倍的速度高速运转,担当“车间主角”的是智能化设备。“十几分钟即可测试完一周的生产运行数据,精准控制生产节拍,节约生产试错成本。”现场技术人员说。

这只是东研智慧“汽车工厂和车间智能化集成系统解决方案”项目的应用场景之一。近期,该项目入选工信部“2023年度智能制造系统解决方案揭榜挂帅”名单,成为全省9个入列项目之一,也是汽车及关键零部件领域——智能化集成系统整厂级解决方案唯一上榜项目。

位于武汉经开区的东研智慧,前身为东风设计研究院有限公司,是工信部认定的国家级工业设计中心。该公司致力于提供智能制造全面解决方案,已服务国内大半知名车企,每年实现超百万辆级产能的汽车工厂设计及装备制造。

当前,全球汽车产业加速向电动化、智能化转型。东研智慧抢抓市场机遇,把握发展主动权,自2017年起,分别成立智慧技术、智能制造、智能网联三大研发部门,分别瞄准智慧建筑、智慧产线、智慧道路“三驾马车”方向发力。

在智慧产线领域,车企“不到一分钟下线一辆车”,便是智慧产线助力下呈现的成绩。据悉,生产线若因故障暂停几分钟,损失不可估量,“单靠人工经验,检测不仅耗时耗力,有时甚至错过最佳处置时机。”东研智慧智能制造院副院长闫勇斌说,本次公司揭榜挂帅的智能化集成系统解决方案项目,恰好破解了智慧产线的这一难题。

据介绍,该项目不仅可以及时分析、解决车间产线故障,还可实现工厂中各种设备的数据统一采集、处理、存储等;对工厂和车间进行数字孪生建模和应用,实现关键设备的预测性维护、生产数据挖掘应用;定制化开发生产组织、仓储管理、物流管理、设备管理等功能模块。

“相当于为传统生产车间装上‘智慧大脑’和‘千里眼’。”闫勇斌介绍,本次揭榜挂帅项目的部分功能已先后在吉利、比亚迪等车间落地应用,相关运行数据显示,在生产效率提升、产品不良率下降、运营成本下降、单车设备维修成本降低、产线故障停线率降低、能耗水平降低等方面均有不同程度的改善。

目前,该揭榜挂帅项目已处于攻关任务中期,初步完成编码体系建立,可在试点项目进行单点功能的应用。“下一步,项目计划持续探索智能化功能的开发和迭代,打造成汽车工厂和车间智能化集成系统标准化产品。”闫勇斌说。